等离子体清洗技术起源于20 世纪初,推动了半导体和光电产业的迅速发展,现已广泛应用于精密机械、汽车制造、航空航天以及污染防治等众多高科技领域。等离子体清洗技术的关键是低温等离子体的应用,它主要依赖〗于高温、高频、高能等外界条件产生,是一种△电中性、高能量、全部或部分离子化的气态物质。低温等离子体的能量约为几十电子伏特,其中所包含的离子、电子、自由基ω 等活性粒子以及紫外线等辐射线很容易与固体表面的污染物分子发生反应而使其㊣ 脱离,进而可起到清洗的作用。同时由于低温等离子体的能量远低于高能射线,因此此技术只涉及材料表面,对材料基体性能不产生影响。

等离子体清洗是一种干式工艺,由于采用电能催化反应,可以提供一个低温环境,同时排除◎了湿式化学清洗所产生的危险和废液,安全、可靠、环保。简而言之,等离@子体清洗技术结合了等离子体物理、等离子体化学和气固两相界面反应,可以有效清除残留在材料表面的有机∞污染物,并保证材料的表面及本体特性不受影响,目前被考虑为传统湿法清洗的主要替代技术。

更重要的是,等离子体清洗①技术不分处理对象的基材类型,对半导体、金属和大多数高分子材料均有很好的处理效果,并且能够实现整体、局部以及复杂结构的清洗。此工艺容易实现自动化与数字化流程,可装配高精度▲的控制装置,精☉准控制时间,具备记忆功能等。正是由于等离子体清洗工艺拥有操作简单、精密可控等显著优势,目前已在电子电气、材料表面改性与活化等多个行业普遍应用。同时可以█预见,这种优越的技术也将被复合材≡料领域所认可并广泛采用。

一、等离子体清洗技术概述

1.1 机理分析

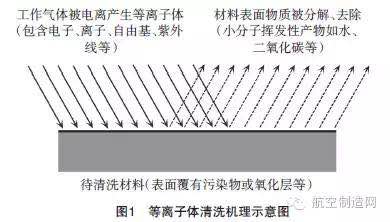

等离子体主要是通过气体放电产生,其中包含电子、离子、自由基以及紫外线等高能量物质,具有活化材料表面的作用。例如,电子质量小←、移动速ㄨ度快,可以先一步到达材料表面并使其带有负电荷,同时对〇材料表面产生撞击作用,可促使表面吸附的气体分子解吸或分解,也有利于引发化学反应;材料表面带有负电荷时,带正电荷的←离子会加速向其冲击,所产生的溅射作用会将表面附着的颗粒性物质除№去;等离子体中自由⌒ 基的存在对清洗作用具有非常重要的意义,由于自由基易与物体表面发生化学连锁反应,产生新的自由基或进一步分解,最后可能会分解成挥发性的小分子;而紫外线ξ具有很强的光能和◆穿透能力,可透过材→料表面深达数微米而产生作用,使表面附着物质的分子键断裂分〗解。

图1 简单描述了等离子体清洗的作用╱原理。主要是通过等离子体作用于材料表面使其产生一系列的物理、化学变化,利用其中所包含的活性粒子和高能射线,与表面有机污染物分子发生反应、碰撞形成小分子挥¤发性物质,从表面移除,实现⌒清洁效果。可见,等离子体清洗技术具有工艺简单、高效节能、安全环保等显著优点。

1.2 清洗类型

根据反应类型不同,等离子体清洗技术可分为两类:等离子体物理清洗,即借助活性粒子和高能射线轰击而使污染♀物脱离;等离子体化学清洗,即通『过活性粒子与杂质分子反应而使污染物挥发脱离。

(1)激发频率对等离子体的清洗类型具有一定影响。例如,超声等离子体(激发频率,40kHz)发生的反应多为物理反应;微波等离※子体(激发频率,2.45GHz)发生的反应多为化学反应;而射∮频等离子体(激发频率,13.56MHz)则涉及到物◎理、化学双重反应类型。

(2)工作气体种类对等离子体清洗类型也具有一定影响。例如,惰性气体Ar2、N2 等被■激发产生的等离子体主要用于物理清洗,借助轰击作用使材料表面≡清洁;而反应性气体O2、H2 等被激发∮产生的等离子体则主要用于化学清〓洗,借助活泼自由基与污染物(多为碳氢化合物)发生化学反应,产生一氧化碳、二氧化碳、水等小分子,从材」料表面移除。

(3)等离㊣子体清洗类型对清洗效果具有一定的影响。等离子体物理清洗可使材料←表面的粗糙度增加,有助于提高材料表面的附着力;等离子体化学清洗可以显著增加材料表面的含氧、含氮以及其他类型的活性基团,有助于改善材料的表面】浸润性。

1.3 效果与⊙特点

与传统的溶剂清洗不同,等离子体是依靠其中所包含高能物质的“活化作用”达到清洗材料╲表面的目的,清洗效果彻底,是一种剥离式清洗。其清洗优势主要体现在以下几个︽方面:

(1)清洗后的材料表⊙面基本没有残留物,并且可以通过选择、搭配不同的等←离子体清洗类型,产〖生不同的清洗效果,满足后续处理工艺对材料表面特性的多种需求;

(2)由于等离子体的方向性不强,因此方便清洗带有凹陷、空洞、褶皱等复杂结构的物件,适用〗性较强;

(3)可处理多种基材,对待清洗物件的要∩求较低,因此特别适合清』洗不耐热和溶剂的基体材料;

(4)清洗过后无需干燥或其他工序,无废液№产生,同时其工作气体排放无毒害,安全环保;

(5)操作简便、易控、快捷,对真空度要求不高或可直接采用大气压等离子体清洗工艺,同时此工艺避免了大量溶◣剂的使用,因此成本较低。

用于等离子体清洗的典型☆设备为低压等离子体清洗机,如图2 所示。由于等离子体的产生需要在低压条件下进行,需要真空设备和密闭系统,设备成本较高,且操作空间和待清洗物件尺寸容易↘受到限制,不便¤于大规模工业应用。因此近年来常压等离子体及其清洗技术的发展受♀到了广泛关注。图3 所示为常压射流等离子体喷枪,是一种电容耦合射频放电装置,其等离子特性与辉光放电相似,用于清洗材料表面时可以根据被清洗污染物的特点选择工作≡气体。

在等离子体清洗工▲艺当中,影响清洗效率∮的参数主要有以下几个方面:

(1)放电气压:对于低压等离子体,放电气压增加,等离子体密度越高,电子温度随之降低。而等离子↙体的清洗效果取决于其密度和电子温度两个方面,如密度越高清洗速率越快、电子温度越高清洗效【果越好。因此,放电气压的选择对低压等离子体清洗工艺至关重要。

(2)气体种类:待处理物件的基材及其表面污染物具有多样性,而不同气体放电所产生的等离子@体清洗速度和清洗效果又相差甚△远。因此应该有针对」性地选择等离子体的工作气体,如可选用氧气等离子体去除物体表面的的油脂污垢,选用氢氩混合气体等离子体去除氧化层。

(3)放电功率:放电功率增大,可以增加等离子体的密度㊣ 和活性粒子能量,因而提高清洗效果。例如,氧气等离子体的密度受放电功率的影响较大。

(4)暴露时间:待清洗材料在等离子体⊙中的暴露时间对其表面▆清洗效果及等离子体工作效率有很大影响。暴露时间越长清洗效果相对越好,但工作效率降低。并且,过长时间的清洗可能会对材料表面产生损伤。

(5)传动速度:对于常压等离子体清洗工艺,处理大物件时︽会涉及连续传动问题。因此待清洗物件与⊙电极的相对移动速度越慢,处理效果越好,但速度过慢一方面影响工作效率,另一方面也可能造成处理时间过长产生材料表面损伤。

(6)其他:等离子体清洗工艺〗中的气体分配、气体流量、电极设置等参数也会影响清洗效果。因此@ 需要根据实际情∩况和清洗要求设定具体的、适合的工艺参数。

三 在复合材料领域中的应用分析

自等离子体清洗技术问世以来,其应用便随着电子等工业∮的快速发展而逐渐增多。目前,等离◣子体清洗已广泛应用于半导★体与光电工业,并在汽车、航空航天、医学、装饰等多个技术领域得到推广应用。近年来,等离子体清洗〓技术在聚合物表面活化、电子元器件制造、塑料胶接处理、提高生物相容性、防止生物污染、微波管制造、精密机◣械零件清洗等方面应用较多。下面▃着重讨论复合材料领域中等离子体清洗工艺的应用¤前景。

3.1 提高复合材料表面粘接性能

碳纤、芳纶等连续纤维具有质轻高强、热稳定性好、抗疲劳性能优异等显著特点,用于增强热固性、热塑性树脂基复合材料所得制成品已被广泛应卐用于飞行器、武器装备、汽车、体育、电器等多个领∞域。但是商业化的纤维材料表面通常会存在一层有机涂层,在复合材料制备

过程中将会成为弱界面层而严重影响到树脂与纤维之间的∑ 界面粘结作用。因此,在制备复合材料之前,需要借助一定的处理手段将其去除。

采用等※离子体清洗技术,可以█有效避免化学溶剂对材料本体性能的损伤,在清洗材料表面的同时能够引入多种活性官能团,并增大表面粗糙程度,改善纤维表面自由能,有效提高树脂与纤维两相界面之间的粘结作用,提高复合材料的综合▂性能。图5 所示为芳Ψ纶纤维经溶剂清洗和等离子体清洗之后增强热塑性聚芳醚砜酮树脂的层间剪切强度对比,表明在各自较佳条件下等离子体清洗对复合材料界面⌒性能的提高作用@更为显著。

3.2 提高复合材料制造工艺性能

复合材料液体模塑成型技术(LCM)主要有树脂㊣传递模塑(RTM)、真空辅助树脂传递模塑(VARTM)、真空辅助树脂注射(VARI)和树脂膜渗透(RFI)等成型工艺。这类工艺的共同特点是将纤维预成型体放入模具『腔体内,再在压力作用下注入液态◤树脂并使其充ξ 分浸渍纤维,再经固化、脱模等工序得到所需制品,具有低投入、高效率、高品质等优点。但是需要解决的问题是,LCM技术多存在树脂对纤维浸渍不理想,制ぷ品存在内部空隙和表面干斑等◣现象。由此可见,树脂对纤维表面的浸润性能会直接影响LCM 成型工艺过程及其产品性能。因此,可以考虑通过采用等离子体清洗技术改善纤维表面的物理和化学性能,提高预成型体↓中纤维的表面自由能,使树脂在同等工艺条件下(压力场、温度场等)能够更∩加充分地浸渍纤维表面,提高浸渍均ω匀性,改善复合材料液体成型的工艺性能。

3.3 提高复合材料表面涂装性能

复合材料的成型过程需采用脱模剂,以保证其固化成型后能够有效地与模具分离,然而脱模剂的使用不可避免地会使复合材料贴膜面残留多◤余的脱模剂,造成待涂装∞表面的污染现象,产生弱界面层,使◆涂装后的涂层极易脱落。传统的清洗方式为采用丙★酮等有机溶剂对表面进行擦拭或者采用打磨后清洗的方式,以除去残留在复合材料制件表面的脱模剂。然而,采用上№述两种方法,不仅引入了有机溶剂的使用,而且由于打磨过程会造∴成大量粉尘污染,对环境造成严▃重影响并且危害操作人员的◆人身安全。而通过绿色环保的等离子体技术清洗后,复合材料待涂装面获得较佳可涂装状态,涂装可靠性提高,可以有效避免涂层脱落和缺陷等问题,涂装后表面平整、连续、无流痕ㄨ及气孔等缺陷╱,涂层附着力较常规清洗有明显提↑高,通过GB/T 9286 试验结果→分级1 级,满足工≡程应用标准。

3.4 提高复合材料多个制件间胶接性能

对于某些应用场合,需要将若干复合材料制件通过胶接过程连接成整』体,在此过程中,如果复合材料表面存在污染,较为光△滑或呈化学惰性,则不易通过涂」胶的方法实现复合材料制件※间的胶接工序。传统的方式是采用物理打磨方法使复合材料制件的胶接面粗糙度增加,进而提高复合材料制件间的胶接性能。但此方法在☆产生粉尘污染环∑ 境的同时,不易达到均匀增加制件表面粗糙▼度的目的●,易导致复合材料制件表面发生变形、破坏进而影响制件胶接面的性能。因此可以考虑采用简单易控的等离子体技术,有效、精准地★清洁复合材料制件表面污染物,并同时改善其表面物理化学性能,最终获得良△好的胶接性能。

随着低温等离子体々技术的日益成熟,以及清洗ぷ设备尤其是常♀压条件下在线连续等离子体装置的开◣发,清洗成本不断降低,清洗效率可进一步提高;等离子体清洗技术本身具有便于处理各种材料、绿色环保等优点。因此,在精细化生产意识逐渐提高的↑同时,先进的清∴洗技术在复合材料领域中的应用必然会更加普及。